热电行业中,对在线运行的风机水泵的主要节能方法就是使其变速运 行,传统的变速方法是采用液力偶合器对负载的转速进行调节,我们称之为液力调速。电力 电子技术的发展,使人们可以通过改变电机的供电频率,来改变电机的转速,进而达到改变 负载的转速,我们称这种调速方法为变频调速。本文将就液力调速与变频调速各自的优缺点 做一分析,以供用户在设备选 型时参考。

一、液力调速与变频调速的功率损耗

液力偶合器的效率就是它的输出与输入的转速比即η=i。由于液力偶合器输入转速为电机的额定转速,很多人据此认为,当其输出转速降低时,效率也随着呈线性下降。这种说法具有一定的局限性,因为调速型液力偶合器的损失功率是由负载的特性决定的。例如,离心负载 的轴功率与其转速的三次方成正比,这样,当一离心负载的转速由额定转速ne下降到某一转速n1时,其功率也随之降到:N1f=(n1/ne)³Nef,Nef为负载 的额定轴功率。

当负载处于额定转速ne时,因为此时液力偶合器的滑差很小,我们可以近似的认为该转速 就是电机的额定转速,电机的输出功率为Ned=Nef,S为液力偶合器的滑差。当 负载的转速降到n1时,液力偶合器的效率即为η=i=n1/ne。此时,液力偶合器的输入 功率,即电机的输出功率N1d为:

N1d=N1f/η=(n1/ne)²Nef

由上式可见,电机的输出功率并非电机的额定功率。则液力偶合器的损失功率Ns为:

Ns=电机的输出功率-负载的轴功率=(n1/ne)²Nef-(n1/ne)³Nef

如果我们对上式求导,则可以求出Ns的***大值:

当i=2/3时 Nsmax=0.148Ned

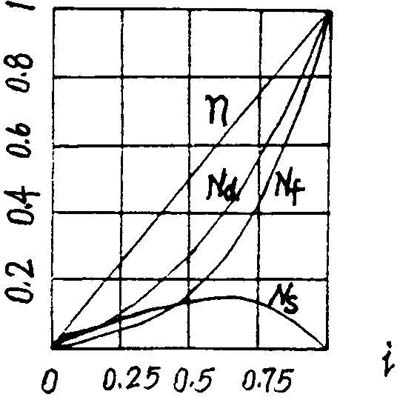

图1为电机与液力偶合器拖动离心负载时,电机功率、负载功率、机组效率及损失功率与液 力偶合器数比之间的关系。

η:液力偶合器的效率

Ns:液力偶合器的损失功率

i:液力偶合器的输出与输入转速之比

Nd:电机功率 Nf:负载功率

图1 液力偶合器的功率损失图

因此,液力偶合器在驱动风机水泵等离心负载时,其损失功率并不是很大,把它定为低效节 能产品是不公正的。表1为某自来水公司1号水泵采用调速型液力偶合器的运行记录,从表中 可以看出,当负载转速下降时,电机的输出功率也随之减少,而并非始终以额定功率输出。

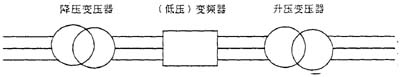

变频调速的方式有很多种,诸如,低-高变频,高-低变频,高-低 -高变频,然而,无论哪一种变频方法,同样存在着功率损耗的问题。以目前比较常用的 高-低-高变频为例,它的交流变频方式如图2所示。

图2 高-低-高变频方式

表1 某自来水公司1号水泵运行记录

| 电压(V) | 电流(A) | 功率因素COSΦ | 电机功率(kW) | |

| 水泵98%额定转速 | 10373 | 14.87 | 0.902 | 241 |

| 水泵82.7%额定转速 | 10374 | 11.41 | 0.878 | 180 |

| 水泵68.3%额定转速 | 10305 | 8.89 | 0.835 | 132.5 |

| 水泵61.1%额定转速 | 10363 | 7.84 | 0.803 | 113 |

| 水泵54%额定转速 | 10256 | 7.12 | 0.755 | 95.5 |

| 火灰40%额定转速 | 10231 | 5.96 | 0.658 | 69.5 |

电源的高压电经过降压-整流-逆变-升压后送给电机。因此,该变频系统的功率损耗包括 降压损耗,变频损耗,升压损耗,而且,由于电源频率的改变,电机的工作效率也会随之下 降。

表2为某冶炼厂转炉风机使用变频调速后的运行记录,表中的2号风机和3号风机为两台相同 的风机,相同的系统及使用环境,因此,可以认为,2号风机的工频运行与3号风机的工频运 行情况是一样的。由表中可以看到,3号风机采用了变频调速后,电机的功率因素同样有所 下 降。当然由于负载及使用情况的不同,二者无法进行直接比较,但至少可以认为,液力调速 和变频调速同样存在着功率损失,同样存在着功率因素下降。

表2 某冶炼厂2号、3号转炉风机运行记录

| 电压(V) | 电流(A) | 功率因素COSΦ | 电机功率(kW) | |

| 2号风机工频运行 | 6462 | 168 | 0.92 | 1729.97 |

| 3号风机95%额定速度 | 6465 | 180 | 0.72 | 1492.01 |

| 3号风机66%额定速度 | 6460 | 56 | 0.41 | 256.1 |

表3为各种调速方式下,风机电动机的耗电特性表,该表已成为各种调速方式相互比较时经常引用的依据。但如果用表中的数据来说明液力调速不如变频调速,笔者认为缺乏一定的科学性。因为表中变频调速一栏中,只考虑了由电机到负载之间的功率损失,而忽略了变频调速还存在着由电源到电机之间的降压,变频,升压的功率损失。

表3 风机电动机的耗电特性

| 风量% | 轴功率(kW) | 出口挡板 | 入口挡板 | 转子串电阻液力偶合器 | 变频串极调速 | 变极 | |||||

| 电机输入 | 总损失 | 电机输入 | 总损失 | 电机输入 | 总损失 | 电机输入 | 总损失 | 电机输入 | 总损失 | ||

| 100 | 100 | 107 | 7 | 106 | 6 | 108 | 8 | 108 | 8 | 106 | 6 |

| 90 | 72.9 | 103.5 | 30.6 | 84 | 11.1 | 86 | 13.1 | 79 | 6 | / | / |

| 80 | 51.2 | 99.5 | 48.3 | 72.5 | 21.3 | 68 | 16.8 | 55 | 3.8 | / | / |

| 70 | 34.3 | 96 | 60.7 | 68 | 33.7 | 52 | 17.7 | 38 | 3.7 | / | / |

| 60 | 21.6 | 89.5 | 67.9 | 64 | 42.4 | 39 | 17.4 | 25 | 3.4 | / | / |

| 50 | 12.5 | 84 | 71.5 | 60 | 47.5 | 29 | 16.5 | 15 | 2.5 | 14 | 1.5 |

| 40 | 6.4 | 77.5 | 71.1 | 56 | 49.6 | 21 | 14.6 | 9 | 2.6 | / | / |

| 30 | 2.7 | 71 | 68.3 | 52 | 47.3 | 15 | 12.3 | 5 | 2.3 | / | / |

高压整流二极管和高压IGBT的诞生,使高-高直接变频得以实现,以美国罗 宾康(ROBICON)公司为代表的企业还发明了利用低压变频功率单元串联的办法,来实现高- -高直接变频。这都是解决变频过程中由于变压而导致功率损失的行之有效的办法。

二、液力调速与变频调速的工作原理 (西门子变频器系列)

液力调速是利用液力偶合器工作腔内工作油液的动量矩变化,来传递电机能量。电机通过液 力偶合器的输入轴拖动其主动工作轮(泵轮),对工作油进行加速,被加速的工作油冲击液力 偶合器的从动工作轮(涡轮),通过输出轴又把工作油的能量传递给负载。这样,我们可以利 用某种装置,控制工作腔内参与能量传递的工作油的多少,来控制负载的转速。

变频调速是通过改变供给异步电动机的供电频率,来改变电机的转速,从而改变负载的转速 的。我们知道,电机的转速:

n=50f(1-S)/P

其中f为供电频率,P为电机的极对数,S为滑差。因此,改变f可以改变电机的转速的。

液力调速与变频调速的共同特点是都可以对负载进行无级变速。

三、液力调速与变频调速的特点

液力调速由于是调速型液力偶合器利用工作油来传递电机的能量的,它的输入和输出部分是 无机械连接的。因而,它可以使电机实现真正意义上的空载启动,即负载可以在电机完成启 动过程后,再由液力偶合器对其提速,对于大惯的负载,或者变电所容量有限的场合,液力 偶合器的这一功能特别有用。对于需要稀油润滑的机组,液力偶合器还可以向机组提供所需 的润滑油,既可以减小机组的占地面积,又可以节省泵站的投资。液力调速机组对电网的要 求不高,无论是新上项目还是改造项目,都无需考虑电网方面的问题,同时,机组也不会对 电 网产生谐波污染。对于超过3000转/分的负载,可以把增速箱和液力偶合器做成一个整体, 这样,当机组进行调速时,由于齿轮箱在液力偶合器的输入端,因而增速箱的转速不会因液 力偶合器对负载进行调速而出现转速变化的现象,简化了增速箱的设计(主要指增速箱的齿 轮修型和轴承设计)。另外,液力偶合器还具有维修简单,控制方便等优点。有近百年的历 史的液力传动技术已经是一项成熟的技术。

当然,液力调速也有一定的缺点。比如,它的*****率不宜超过0.985。对于恒扭矩负载, 液力调速没有象拖动离心负载时的节能效果,由负载变速运行所节省下来的能量完全变成了 液力偶合器损失的热能。因此,对于恒扭矩负载,如果不是为了只解决电机的启动问题,不 宜 采用液力调速而应采用变频调速。相对于变频调速来说,液力调速的精度还比较差,对于诸 如轧钢机等对设备转速要求较严的场合,液力调速无法满足机组的运行要求。同时,液力偶 合器在负载低转速时,机组电机的功率因素及机组的运行效率均不如变频调速。

变频调速可以使电机和负载之间没有滑差,对电机的调速精度很高。对于改造项目可以不变 动设备的基础。当变频器出现问题时,电机可以投工频运行而不必立即停车检修。美国罗宾 康公司(ROBICON)制造的***无谐波变频调速器,当其中的一个功率单元出现故障时,机组 仍然可以变速运行,只是功率有所下降。或者机组投工频运行,无需立即停车检修,而且功 率单元的更换比较简单。对于恒扭矩负载须变速运行时,变频调速应是各种调速方式中的首 选。当然,变频调速也存在着诸如对电源的质量和变频器的工作环境要求比较高,对电网会 产生 谐波污染,损坏的功率单元维修比较困难,对于空--空冷却的电机转速降低会出 现空冷能力不足,需另配冷却系统等问题。

从价格方面来看,一般情况下,液力偶合器的投资可以在半年到一年的时间内,通过节省的电费得到收回,而相同功率的变频调速器的投资 ,大约需要一年半到三年的时间。如果是高--高变频,则需要的时间会更长。因此,在目前的大功率调速机组上,变频调速还无法与液力调速形成竞争力。

总之,液力调速与变频调速都有各自的特点, 但是,应当承认,变频调速是调速节能的发展方向 ,相信随着科学技术的发展,电力电子元件性能不断完善,变频调速器的价格会逐步下降, 再加上与变频调速器相适应的电机等产品的出现,在调速节能领域,变频调速取代液力调速 将是必然的。

- 下一篇:触摸屏技术原理介绍

- 上一篇:西门子伺服电机S210搭配组成完整的运动控制方案

产品:33

产品:33